最新消息

News&Topics

技術知識

Technical Knowledge

2025-08-05

壓鑄鑄件中混入物的類型、形成機制與預防方法

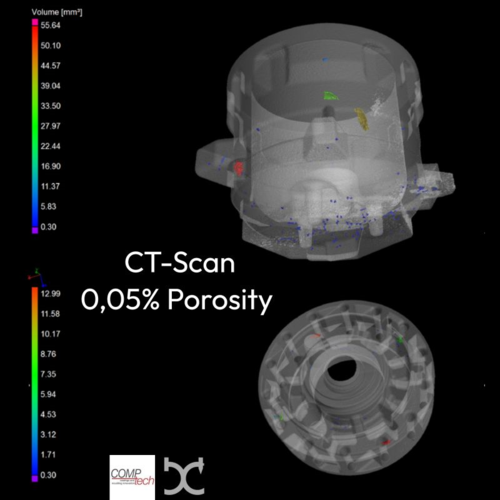

在壓鑄鑄件內部孔洞的種類、成因與改善對策一文中,我們提到了壓鑄孔洞的種類,混入物是其中的一大類。由於這些非金屬的混入物顆粒,相對於鋁溶湯是異物顆粒,當他們被困在金屬溶湯中,凝固後就會形成空隙,會嚴重損害鑄件的機械性能、完整性,以及後續加工(如熱處理、焊接、電鍍)的品質。以下我們將各種混入物進行分類,並詳細說明其形成機制與預防方法。

以下依據混入物發生的發生頻率,從最常見到最少見的種類,依序介紹各種混入物的原因與預防方法。

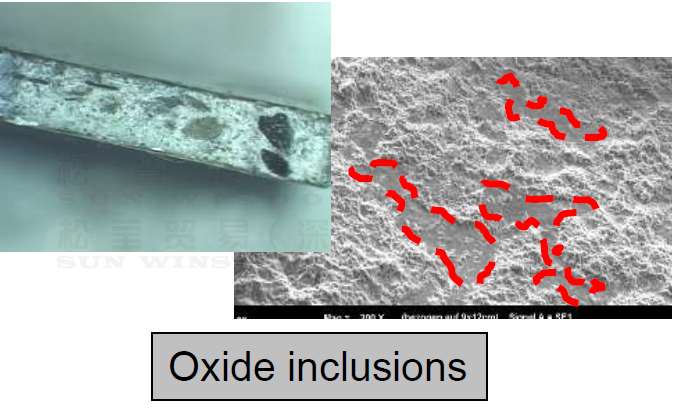

氧化物 (Oxides)

原因: 這是壓鑄中最常見的混入物,幾乎是「無法避免」的,只能盡力控制。原因在於金屬溶湯對氧氣的高度化學活性,以及壓鑄製程中金屬溶湯高速、紊流的充填方式。從熔煉、轉運(湯勺取湯時)、料管充填到模腔充填,每個環節都存在與空氣接觸並形成氧化膜的機會。高速流動又會將這些氧化膜捲入內部。尤其在鋁合金壓鑄中,氧化物幾乎是無可避免的缺陷。

例子: γ-Al₂O₃、α-Al₂O₃(又稱剛玉 、Corundum)、MgO 等。

預防方法:

嚴格控制熔煉品質與氣氛: 強化除渣/除氧化皮,定期且有效地使用合適的工具和技術清除熔湯表面的浮渣和氧化膜;在保溫爐中,使用惰性氣體(如氬氣、氮氣)或覆蓋熔劑在熔湯表面,以最大限度地減少氧化;在轉運(取湯)過程中,盡量縮短金屬溶湯暴露在空氣中的時間。

優化澆注系統和模具方案設計 (以減少紊流): 設計平穩、非紊流的金屬流動路徑,以防止表面氧化物破碎和捲入;引入溢流槽和足夠大的流道,用於捕捉初期的氧化物;設計澆口/流道系統以避免金屬溶湯霧化和重組。

工具和設備的清潔度: 定期清潔湯勺、料管、柱塞頭和模具,清除任何附著的氧化物或異物;在湯勺和料管上使用適當的塗層,以防止金屬黏著和隨後的氧化/剝落。

高品質的原材料和回收實踐: 使用純度受控的原生錠;對回收料進行徹底清洗、分類和預處理,以去除現有的氧化物和污染物。

渣 (Sludge)

原因: 在鋁矽合金壓鑄中,如果合金成分(特別是鐵 Fe、錳 Mn、鉻 Cr)超標,或保溫溫度過低,渣的形成就非常普遍。渣會沉積在爐底或湯勺中,很容易被帶入料管和模腔。雖然其形成有特定條件(合金成分和溫度),但在不當控制下,其發生頻率會非常高,且對加工刀具損害極大。

例子: (Cr-Fe-Mn)Si(鉻鐵錳矽化合物,沒有固定的確切化學計量比和晶體結構)。

預防方法:

維持最佳熔湯溫度: 將金屬溶湯保持在適當溫度,以防止渣顆粒的析出。

控制合金成分: 限制導致渣形成的元素(鐵、錳、鉻)的含量。

定期清潔爐子: 清除保溫爐底部沉積的渣。

原材料和廢料的品質控制: 確保進料不引入過量的渣形成元素。

鹽類 (Salts)

原因: 主要與熔煉過程使用的助熔劑相關。如果助熔劑的種類、用量不當,或除渣不徹底,鹽類殘留就很容易被捲入。它的發生頻率取決於熔煉操作的規範程度。在一些舊的或管理不善的熔煉工廠中,鹽類混入可能比較常見。

例子: NaCl(氯化鈉)、KCl(氯化鉀)、MgCl₂(氯化鎂)、Na₃SiF₆(氟矽酸鈉)。

預防方法:

有效的助熔程序: 使用適當的助熔劑並確保足夠的反應時間。

徹底的除渣/排渣: 實施有效的除渣和清潔程序,以清除所有與助熔劑相關的爐渣。

適當的材料處理: 避免助熔劑殘留物隨金屬溶湯一同帶入。

金屬間化合物 (Intermetallics)

原因: 一部分金屬間化合物是合金設計時的預期產物(例如晶粒細化劑)。但如果因合金配比不當、熔煉溫度控制不良導致不期望的金屬間化合物析出或偏析,它們就會成為混入物。這類問題通常與合金的精準控制和熱力學行為有關。相較於氧化物,其形成通常需要更特定的化學條件和熱歷程。

例子: TiAl(鋁鈦化合物)、TiAl₃(三鋁化鈦)、NiAl(鎳鋁化合物)。

預防方法:

嚴格控制合金成分: 精確控制合金元素,以防止形成不良的金屬間化合物相。

適當的熔煉和保溫溫度: 確保熔湯溫度均勻,以防止局部偏析或析出。

原材料的品質控制: 確保所有進料的純度和正確成分。

氮化物 (Nitrides)

原因: 主要是活性金屬(如鋁)與氮氣在高溫下的反應。在沒有惰性氣氛保護或氮氣純度不足的情況下,有可能會形成。但與氧化反應相比,其發生頻率通常較低,除非製程中特別引入氮氣源或處理高氮合金。

例子: AlN(氮化鋁)。

預防方法:

使用惰性氣氛: 如果擔心氮氣問題,在金屬溶湯暴露的區域使用氬氣或其他惰性氣體,而不是空氣或氮氣。

原材料純度控制: 對高反應性合金確保低氮含量。

碳化物 (Carbides)

原因: 主要來源是金屬溶湯與含碳材料(如石墨坩堝、某些耐火材料)的接觸。在現代壓鑄中,爐襯和工具的材料選擇會盡量避免這種反應,因此其發生頻率相對較低,除非有設備或原材料污染。

例子:Al₄C₃(碳化鋁)、SiC(碳化矽)。

預防方法:

控制碳源: 盡量減少在高溫下與碳質材料的接觸。

定期清潔爐具和坩堝: 防止碳殘留物的積累。

適當的耐火材料選擇和維護: 使用合適的耐火材料並確保其良好維護,以防止剝落。

硼化物 (Borides)

原因: 硼化物主要與晶粒細化劑(如TiB₂)的使用有關,或極少數情況下的原料雜質。由於晶粒細化劑的添加量通常是精確控制的,且其顆粒尺寸通常較小,所以作為影響鑄件品質的巨觀混入物而言,其常見性相對較低。當然,微觀層面它們是普遍存在的。

例子: TiB₂ (二硼化鈦)、AlB₂ (二硼化鋁)。

預防方法:

晶粒細化劑的受控使用: 確保正確的添加量和分散性。

原材料的品質控制: 確認原材料(包括晶粒細化劑)符合純度規範。

總結

氧化物是壓鑄中最普遍的混入物,幾乎無可避免。渣在特定合金(如高Fe、Mn、Cr的鋁合金)和不當溫度控制下,其普遍性會非常高。鹽類則取決於熔煉助熔劑的使用和去除效果。其他如金屬間化合物、氮化物、碳化物、硼化物,雖然也會發生,但通常與更特定的合金成分、製程參數或污染源有關,相對而言發生的頻率較低,或者影響形式不同(例如作為微觀硬點而非導致巨觀孔洞的主要原因)。(2025/7/26)

2025-08-05

有那種抽真空效果好又不會堵塞的真空閥?松營真空閥可以滿足你的雙重期望

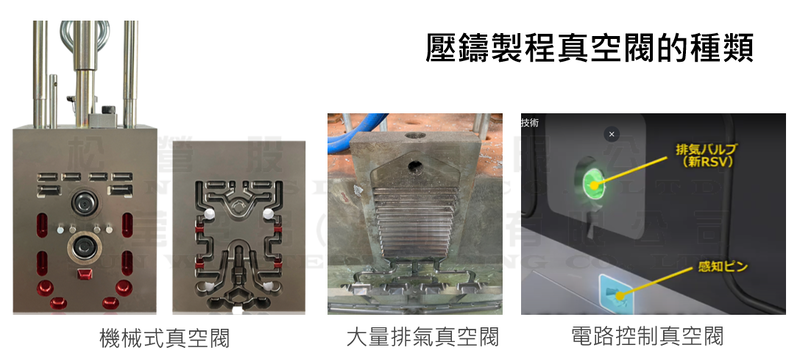

在壓鑄製程中,真空閥的選擇是提升鑄件品質和生產效率的關鍵。市面上的真空閥種類繁多:大致上有三種(真空閥種類介紹詳見:壓鑄製程的真空閥種類)

大量排氣真空閥(Chillvent):設計簡單,但排氣通道小,排氣效率受限。

傳統機械式真空閥:通氣截面大、抽氣速度快,但最大的弱點就是容易因熔湯殘渣而卡死或堵塞。

電路控制真空閥:可精確控制開關時機,但需搭配複雜的外部控制系統,且無法持續抽氣至充填完成。

尤其,對於許多追求極致品質的客戶常面臨兩難:傳統的機械式真空閥雖然擁有通氣截面大、抽氣速度快的優點,其最大的痛點就是容易因堵塞而導致作動不順,甚至需要停機維修。而電路控制真空閥雖然能精準控制,卻需要複雜的外部系統,且無法持續抽氣至充填完成。這種「魚與熊掌不可兼得」的困境,讓許多業者感到無奈。

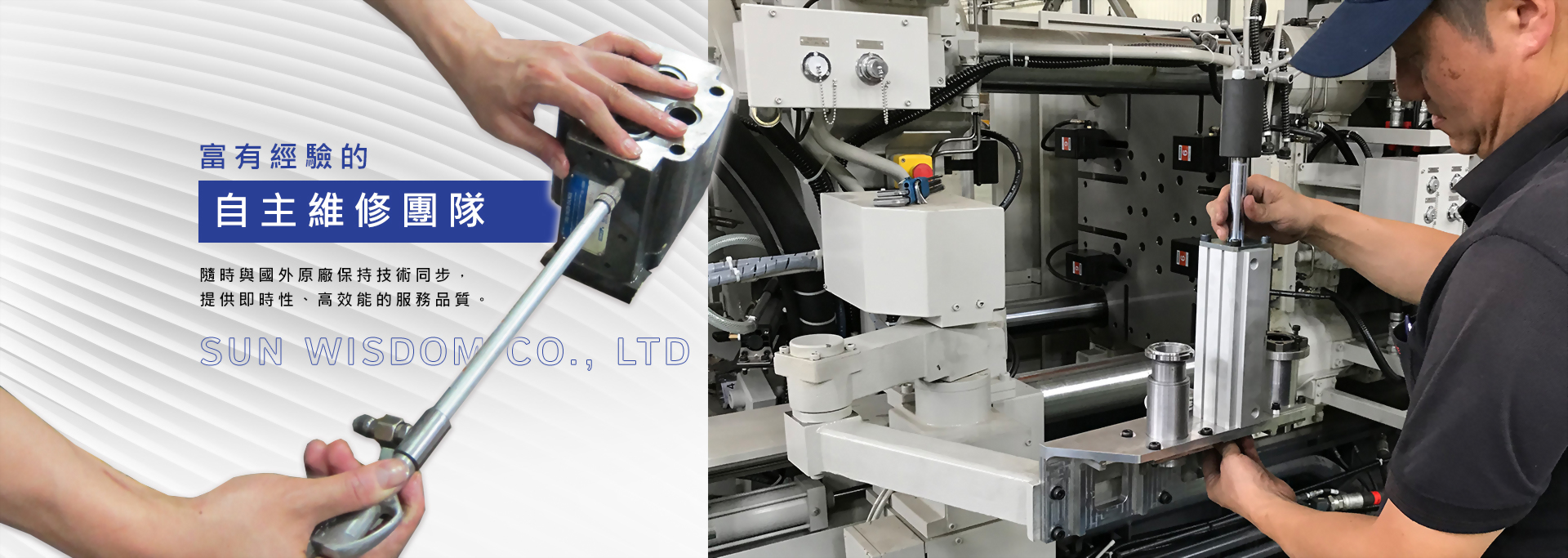

針對這些痛點,松營機械式真空閥 提供了完美的解決方案。它結合了傳統機械閥的高效率與獨家的防堵塞技術,讓您不再需要妥協,可以同時擁有「效果好」與「不會堵塞」這兩個關鍵優勢。

松營真空閥如何達成你的雙重期望?

松營JMT真空閥的設計,是從根本上解決堵塞問題,同時維持高效的真空性能:

專利「初湯慣性流路」設計:這是JMT真空閥最核心的防堵塞技術。在固定模側,它利用金屬熔湯的流動慣性,將髒污導引至特定區域,從源頭防止熔湯進入閥心間隙,有效避免卡死。

直通無阻礙的吸引管路:相較於彎曲的排氣路徑,松營機械式真空閥的直通式設計讓排氣更順暢、效率更高,確保快速達到優異的真空度,大幅減少鑄件氣孔。

分離式閥心與閥套:當零件因長期使用而磨損時,可獨立更換閥心或閥套,大幅降低維護成本與時間。加上閥心上的耐熱樹脂環設計,更能延長使用壽命,減少耗材支出。

內建潤滑油路與自動頂出功能:閥門內部設有潤滑油路,確保閉鎖閥作動順暢。此外,可利用壓鑄機的頂出功能,自動將流路中的殘留物排出,讓維護工作變得簡單又快速。

透過這些創新的專利設計,松營機械式真空閥不僅能顯著提升鑄件品質、優化生產效率,更能降低長期營運成本,讓您輕鬆擺脫堵塞的煩惱。選擇松營,就是選擇一個可靠、高效且持久的解決方案,讓您的生產線穩定運轉,品質更上一層樓。

立即聯繫松營,體驗高效、不堵塞的真空解決方案

想了解更多松營機械式真空閥如何為您的壓鑄製程帶來實質助益嗎?別再讓堵塞問題影響您的產能與品質。立即聯繫松營專業團隊,我們將根據您的需求提供最適合的諮詢與服務。

網站諮詢:https://www.sunwisdom.com.tw/diecasting-mechanical-vacuum-valve.html

真空閥種類介紹:https://www.sunwisdom.com.tw/show/type-of-vacuum-valve-for-diecasting.htm

(2025/8/2)

2025-09-16

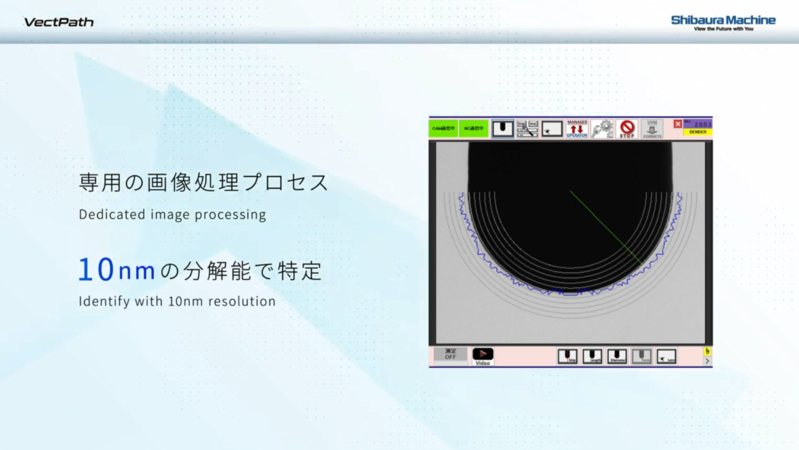

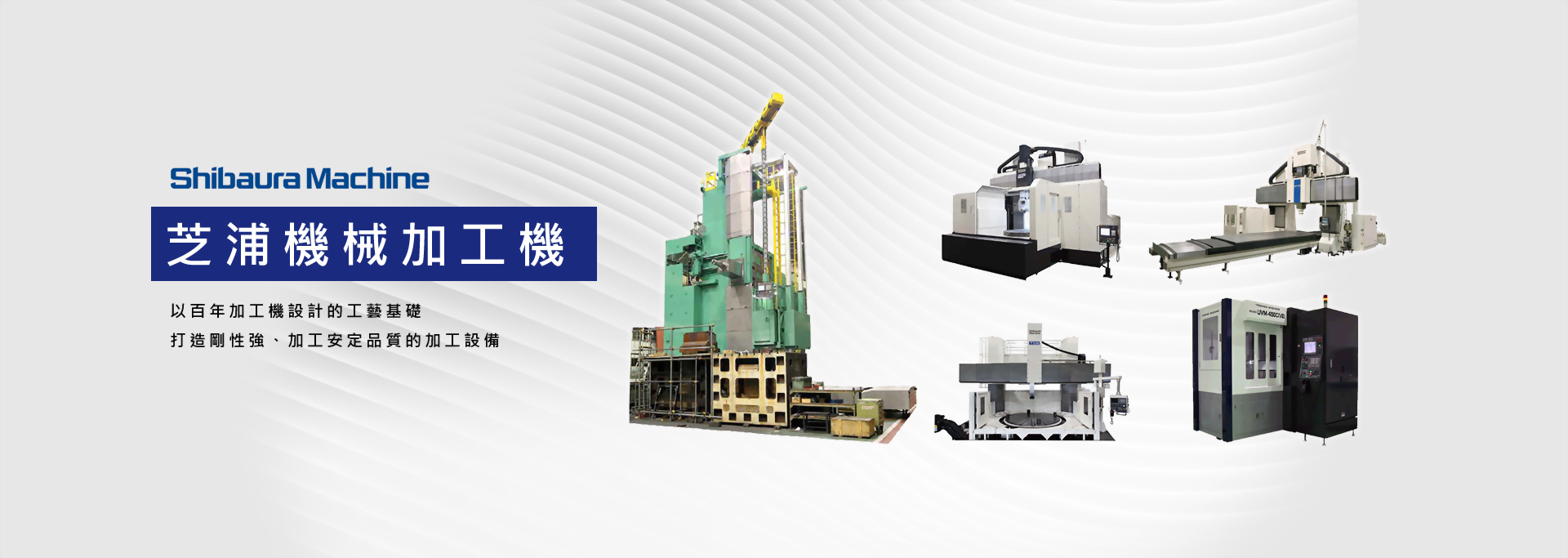

顛覆複雜形狀加工新概念:芝浦機械UVM系列超精密加工機VectPath功能介紹

在追求極致精密的製造領域中,模具加工的準確性是決定最終產品品質的關鍵。然而,您是否曾為了刀具自身的微小誤差,而導致加工件無法達到理想的精度?芝浦機械 (Shibaura Machine) 推出的超精密加工機 UVM系列,搭載了劃時代的 VectPath 刀具路徑向量補正功能,正是為了徹底解決這個長久以來的挑戰。

什麼是 VectPath?為何它如此重要?

VectPath 是一套由芝浦機械開發的創新補正系統,它能根據刀具的實際輪廓誤差,即時對加工路徑進行三維調整,從而大幅提升加工精度。

在傳統加工中,加工路徑是依據「理想」的刀具形狀來計算的。然而,現實中的刀具,特別是球頭銑刀,其尖端形狀必然存在微小的輪廓誤差。這些誤差會直接轉嫁到工件上,導致工件表面出現過切或殘料,最終影響產品品質。VectPath 的出現,徹底顛覆了這一傳統概念。

VectPath 的運作原理:精準與智慧的完美結合

VectPath 能夠實現高精度補正,主要仰賴兩個核心步驟:

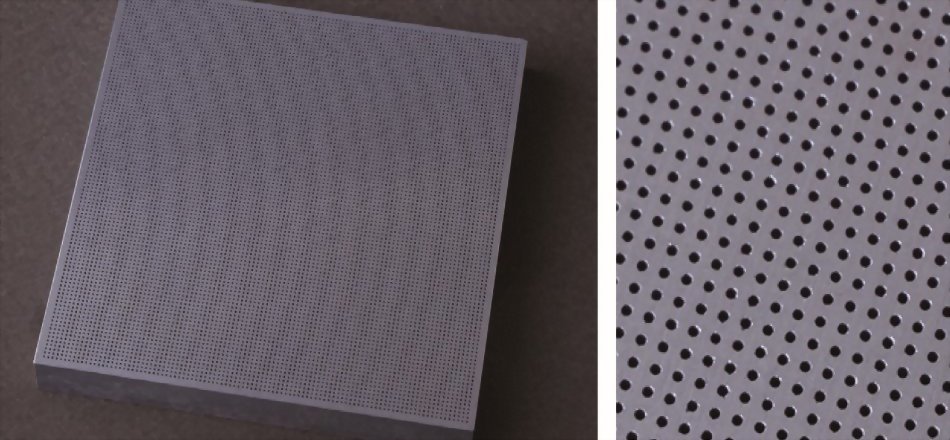

1. 精準量測刀具輪廓

首先,系統會利用機台選配的 FormEye 刀具輪廓測定器,以高速、高精度的影像技術,捕捉旋轉中的刀具輪廓。透過專用的影像處理程序,VectPath 能以 10 奈米 (nm) 的解析度,精確識別出刀具的真實輪廓。接著,系統會計算出刀具中心相對於理想形狀在每一個角度的誤差點。實際上會每隔一度量測 91 個誤差點。

2. 智慧補正加工路徑

獲得精準的輪廓誤差數據後,VectPath 會智慧地調整刀具的運動軌跡。

對於刀具輪廓不足於理想形狀的部分,系統會將刀具中心向工件靠近,確保該處能夠被正確切削。

對於刀具輪廓突出的部分,系統則會將刀具中心向遠離工件的方向調整,避免過度切削。

透過這樣精密的補正運算,VectPath 能夠生成一條全新的、符合實際刀具形狀的加工路徑。如此一來,即使刀具本身存在輪廓誤差,也能夠實現完美無缺的加工。

成果驗證:±1 µm 的驚人精度

VectPath 的實用效果已在實際加工測試中獲得驗證。根據資料顯示,搭載此功能的 UVM 系列超精密加工機,成功達成了 ±1 微米 (µm) 以內的高精度形狀。這不僅證明了其技術的突破性,也為模具加工的未來開闢了新的可能性。

讓您的超精密加工需求,交給專業團隊處理!

芝浦機械超精密加工機 UVM 系列,透過 VectPath 功能將加工精度提升至前所未有的境界。若您正為模具加工的精度問題所困擾,或想體驗這項劃時代的技術,歡迎隨時聯繫 松營公司 團隊。我們提供專業的超精密加工諮詢,並可安排實際的加工測試,讓您親眼見證 VectPath 的卓越性能。

立即聯繫我們,共同開創您的精密製造新篇章!

介紹影片

2025-09-02

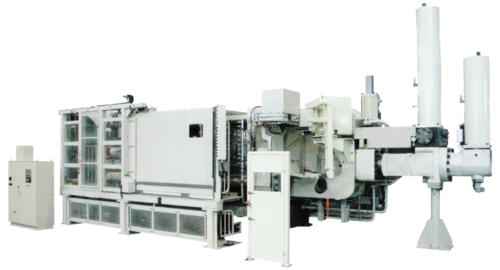

半固態壓鑄浪潮來襲:為何成為壓鑄業界焦點

半固態壓鑄浪潮來襲:為何成為壓鑄業界焦點?

近年來,半固態壓鑄(Semi-Solid Die Casting)技術在製造業中引起廣泛關注,特別是在壓鑄業界掀起一股討論熱潮。這並非偶然,而是由多重產業需求與技術優勢共同推動的結果。從電子產品對高效散熱的極致追求,到汽車產業輕量化和高強度部件的需求,半固態壓鑄正以其獨特的能力,為傳統壓鑄帶來革命性的改變。本文將如下詳細分析半固態壓鑄受矚目的原因。

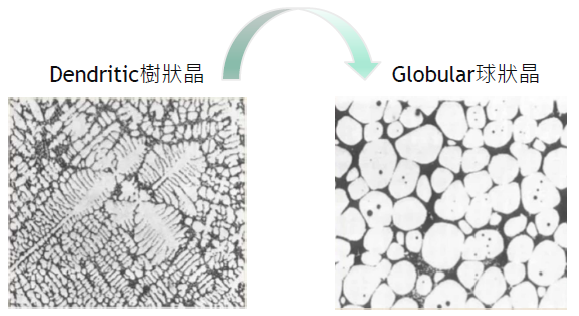

優異的機械性能與鑄件品質提升

減少氣孔與縮孔: 相對於傳統壓鑄高速、高壓條件下進行鑄造,半固態鑄造過程中,填充速度較慢,材料黏度也較高,緩慢且團塊性的入料模式,類似擠牙膏的狀態可降低紊流的發生,這有助於有效排氣,可顯著減少鑄件內部的產生氣孔。並且半固態鑄造中做成的漿料(Slurry)大幅減少樹枝狀微結構,有利於補縮與增壓,因此也可以減少縮孔和縮鬆等缺陷。因此,鑄件的緻密性更高,力學性能(如強度、韌性)也更為優異,甚至能與鍛造件媲美。

尺寸穩定性與精度高: 半固態鑄造的溫度變化範圍較小,有助於減少收縮,因此能獲得更高的尺寸精度和更低的表面粗糙度,減少後續加工需求。

可熱處理: 傳統壓鑄件因內部氣孔較多,通常不適合進行熱處理,否則容易導致表面氣泡。半固態壓鑄由於氣孔少,可以進行熱處理,進一步提升鑄件的機械性質。

提高氣密性: 由於孔隙率低,半固態壓鑄件的氣密性更佳,這對於需要承受流體壓力的部件(例如閥體、泵體)非常有利。

改善導熱性與材料選擇彈性: 傳統壓鑄製程高度依賴高矽合金來提供足夠的流動性,但高矽含量會降低材料的導熱率。半固態壓鑄由於其特殊的流動機制,不再過度依賴矽合金提供的流動性,因此可以使用矽含量更低的合金進行鑄造。這使得生產出的電子設備外殼等部件具有更高的導熱性,能更好地滿足通訊行業資訊傳輸量增大所帶來的散熱需求。

更高的形狀自由度與設計彈性

薄壁鑄造能力: 半固態壓鑄可以實現更薄的壁厚鑄造(例如某些案例可達0.4毫米),這有助於減輕產品重量,同時不影響結構強度。

複雜幾何形狀: 由於其獨特的流動特性,半固態壓鑄可以更容易地製造形狀複雜的零件,可將過去多個零件整合成一個零件鑄造,減少後期組裝部件的數量,降低加工成本。

延長模具壽命與降低成本

降低熱衝擊: 半固態壓鑄的成形溫度較傳統壓鑄低,且降溫到固相的溫度幅度較小,這大幅降低了模具所承受的熱衝擊效應,從而延長了模具的使用壽命,減少模具維修與更換頻率。

減少燒付現象: 模具最高溫度相對較低,可以減少模具與金屬溶湯之間的燒付現象,進一步保護模具表面。

降低鑄造壓力和設備投入: 由於半固態漿料具有較長的可塑性時間、更佳的流動性,以及更好的補縮性,所需的鑄造壓力可以顯著降低,實測約可降低30%。同時,其可流動距離也加長,特別是對大型鑄件而言,模具設計中的入料流道和溢流槽能大幅減少,進而縮小整個模具方案的投影面積。根據合模力 = 投影面積 × 鑄造壓力的公式,降低的鑄造壓力和縮減的投影面積,意味著可以使用合模力更小、投資成本更低的壓鑄機來進行生產,同時也降低了日常營運成本。

綠色環保與能源效率

節省能源: 成型溫度較低意味著更少的能量消耗。

提高材料利用率: 半固態鑄造過程中的缺陷率較低,減少了廢品產生,提高了材料的利用效率。

更有效利用二次料: 半固態鑄造對於原材料的雜質容忍度較高,即使是含有較多雜質的再生鋁合金(二次料),也能透過半固態漿料的流動性提升,顯著降低雜質的影響,生產出高品質的鑄件。這意味著可以減少對原生材料(一次料)的依賴,進而降低碳排放,符合綠色製造的趨勢。

綜合以上幾點,半固態壓鑄憑藉其在鑄件品質、複雜形狀鑄造性、模具壽命與生產成本以及環保效益等方面的顯著優勢,確實成為壓鑄業界備受矚目的技術,並在通訊、汽車、電子等對產品性能和輕量化有高要求的行業中獲得越來越廣泛的應用。

2025-08-05

壓鑄製程的真空閥種類

真空壓鑄,在壓鑄界中是非常常會聽到,是拿來針對捲氣造成的氣孔所提出的一個對策。為了避免抽真空時,同時將金屬溶湯吸入真空管路,於是有了真空閥的設計,使得金屬溶湯能在抽真空之時被適當地停止、阻斷。市面上有相當多品牌的真空閥,但是其實總的來說,這些真空閥可以依據其關閉機制,分為三大類,本文將深入探討各種真空閥的差異,針對每種類型羅列了其優點與缺點。

一、 大量排氣真空閥 (溶湯受限停止)

這類閥門的設計理念,就是所謂的Chillvent的設計方式,是讓金屬溶湯在充填模穴的過程中,透過受限的排氣通道排出空氣,並在金屬溶湯到達時自行停止排氣(通常是透過凝固或堵塞)。

優點:

較不需維護: 設計相對簡單,故障點少,因此日常維護需求較低。

可持續抽氣至充填完成: 排氣可以在金屬溶湯充填模穴的整個過程中持續進行,直到金屬溶湯完全充滿模穴並堵塞排氣道。

不需配套系統: 指其運作不依賴複雜的電子控制或感測系統,降低了系統的複雜性和成本。

缺點:

斷面積較小: 排氣通道的截面積通常較小,這限制了空氣排出的速度和效率,可能在高壓射或複雜模具中無法充分排氣。

二、 機械式真空閥 (溶湯慣性關閉)

這類真空閥是透過金屬溶湯自身的流動或慣性來觸發其關閉機構,防止金屬溶湯進入真空管路。這屬於機械式真空閥的一種主要類型。圖中列舉的品牌如 FONDAREX、宇部GF、JMT 等,都是此類或相關真空壓鑄系統的供應商。

優點:

斷面積大: 相較於 Chill-vent,這類閥門通常能提供較大的通氣截面,實現更快的抽氣。

可持續抽氣至充填完成: 在金屬溶湯到達並觸發關閉之前,真空泵浦可以持續對模穴抽氣,確保充足的排氣時間。

不需配套系統: 閥門的關閉機制是自發的,不依賴外部複雜的電子控制系統。

缺點:

堵塞導致作動不順暢: 真空壓鑄由於真空的吸力很大,有可能會拉動某些金屬溶湯,並且會將接近密封的空腔中(料管與模腔連通的整個腔室)較輕的細小髒汙與殘渣先吸引到真空閥,因此容易導致積聚後,這些積累的髒污與殘渣會阻礙閥門內部機械動作的順暢傳動,造成作動不良、卡滯,甚至完全卡死,進一步導致更多髒污與殘渣或金屬溶湯滲入吸引的真空管路內,造成堵塞的惡性循環。日本的壓鑄界有一個專有名詞叫做"先走湯",在中文可以翻譯成初湯,就很傳神地講述了這個現象,初湯所造成漸漸堵塞的惡性循環,是機械式真空閥最需要解決的問題。

模具貼合問題的作動不良: 如果模具的貼合精度不佳或存在間隙,會引發多重問題:

真空洩漏: 間隙導致模穴無法達到或維持所需的真空度。

金屬溶湯不按設計流動: 金屬溶湯可能不從設計好的真空流道進入真空閥,而是直接從分模面或其他間隙處繞道 (Bypass) 流入吸真空管路,造成系統污染或損壞。

影響閥心滑動: 特別針對 GF 法的特殊設計,其關閉真空閥的閥心滑動面被分為固定模和活動模兩部分。若模具貼合不良,會直接影響這兩部分的精確對位和貼合,進而阻礙真空閥心正常的滑動和關閉動作,導致作動不良。

三、 電路控制真空閥 (電路開關)

這類真空閥的開關動作是通過電子電路進行精確控制的,通常結合感測器(如壓力感測器或位置感測器)和可程式控制器(PLC)。知名的品牌如 RYOBI RSV等,是此類系統的供應商。

優點:

不易堵塞: 由於閥門的關閉時機是透過外部控制預先設定的,通常需要設定在高速切換點之前,所以可以減少金屬殘渣對閥門的直接接觸和堵塞風險。

斷面積大: 與溶湯慣性關閉型類似,而且因為大部分此類的閥門要在切換高速之前關閉,切換時間比較早,所以斷面積的設計上更是要大於機械式真空閥,才能彌補提早關閥造成的吸氣不足問題,來提供較大的排氣通道,以實現快速高效的抽氣。

缺點:

無法持續抽氣至充填完成: 這是其主要限制。由於閥門是依據預設時間、位置、壓力或溫度信號關閉的,會在金屬溶湯完全充滿模穴之前就關閉了排氣通道。

需在低速時要確實關閉: 特別是預設時間或者位置控制關閉真空閥的方式,為了確保不會來不及關閉,實務上幾乎是在低速切換高速時,就將閥門關閉,這需要更精確地控制閥門關閉時間,以避免過早或過晚關閉導致的問題,如果是較早期的電路控制真空閥,因為一定要在低速關閉,就幾乎確定其抽真空的時間絕對會比機械式真空閥短。後期改良式的電路控制真空閥,如以溶湯短路或溫度信號啟動的電路控制真空閥,就是為了改善這個問題才研發出來的方法,以來拉長抽真空的時間。

信號反應與系統複雜性: 不管是透過預設時間、位置、壓力或溫度,其本質就是以外部信號透過程式迴路指揮真空閥關閉,因此需要可以關閉真空閥的空壓或者油壓配套系統。其可靠性高度依賴於感測器的精度、控制程式的邏輯以及閥門本身的反應速度,並且還額外增加了需要投入人力來維護關閉真空閥的氣壓和油壓系統。這使得這種真空閥的關閉方式,是多了一套相對複雜的外部控制系統(例如 PLC、感測器等、空壓/油壓系統),增加了系統的複雜性和成本。

總結

機械式真空閥的前期投入成本較高但改造相對簡單,但對於品質要求極致的產品能帶來顯著效益;而大量排氣(Chill-vent)連接真空機在模具設計和改造成本上可能更具彈性。電路控制真空閥則可以有效降低堵塞風險,只是需要大量的改造,系統複雜度最高。在實際應用中,選擇哪種真空排氣方案時,就會需要依據實際的情況,考慮到產品的複雜度、要求的品質標準、模具設計、製程穩定性以及成本等因素來決定使用何種真空閥。(2025/7/21)

2025-10-23

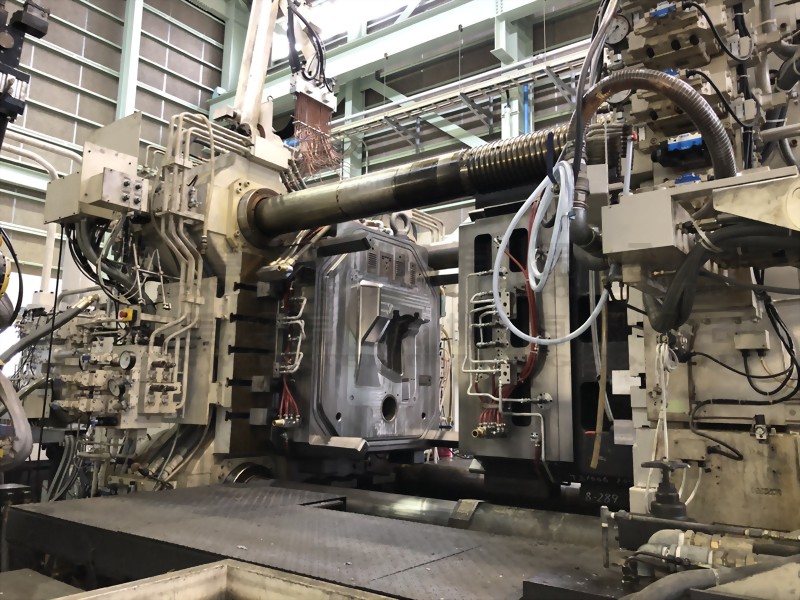

壓鑄機是什麼:壓鑄機基本原理說明

壓鑄機的本質

壓鑄機的本質是一種高效率、高精度的金屬成形設備。壓鑄機的核心功能包含射出、合模、頂出這三大主要功能,這些都是透過油壓系統來驅動的(歐美日先進品牌已有電動合模的實績)。它透過將金屬溶湯在高壓下快速注入金屬模具(稱為壓鑄模)腔內,然後在壓力作用下凝固成型,最終取出鑄件的過程。

我們可以將壓鑄的過程拆解為以下幾個關鍵步驟,這些步驟也是壓鑄機運作的本質體現:

模具準備(合模前):模具型腔會噴塗離型劑,以便於鑄件取出並控制模具溫度。

合模:壓鑄機的合模機構會將模具的兩半緊密閉合,並施加巨大的鎖模力,以抵抗後續金屬溶湯注入時產生的高壓,防止模具被撐開導致溢料(飛邊)。

給湯與射出:對於冷室壓鑄機,金屬溶湯會從外部熔爐取出,然後手動或自動地倒入料管(冷室)。接著,壓鑄的射出機構(射出油壓缸)向前推動柱塞頭(活塞),以極高的速度和壓力將金屬溶湯快速地推入模具型腔內,確保金屬在凝固前完全填充模具的每個細節。熱室壓鑄機,則是將鵝頸浸泡在溶湯中(熱室),直接利用鵝頸中的活塞以極高的速度和壓力將金屬溶湯快速地推入模具型腔內。

冷卻與凝固:金屬溶湯在模腔內迅速冷卻並凝固成所需的形狀。這個過程會受到壓力和溫度的精確控制。

開模與頂出:當金屬凝固後,壓鑄機的合模機構會重新打開模具。此後,頂出機構會將凝固完成的鑄件從模具中推出。

後處理:取出的鑄件可能需要進行修整(去除飛邊、澆道)、CNC加工或表面處理等步驟,以達到最終的規格和外觀要求。

選擇優良壓鑄機的準則

選擇一台優良的壓鑄機對於生產品質、效率和成本效益至關重要。以下是一些重要的準則:

1. 根據生產需求和產品特性

合金種類:不同壓鑄機適用於不同熔點的金屬。

冷室壓鑄機:適用於高熔點金屬,如鋁合金、銅合金,以及大型鎂合金鑄件。

熱室壓鑄機:適用於低熔點金屬,如鋅合金、鉛合金、錫合金,以及小型鎂合金鑄件。

鑄件尺寸與重量:鎖模力是根據鑄件(包含澆道、溢流道等)的投影面積以及所需的鑄造壓力來計算,它決定了壓鑄機能生產的最大鑄件尺寸,是壓鑄機選擇機型的關鍵參數。

鑄件複雜度與壁厚:複雜的形狀和薄壁鑄件需要壓鑄機具備更精準的控制能力和更穩定的射出性能。

生產批量:大規模生產通常需要更高效率、更自動化的壓鑄機。

2. 機器性能參數

鎖模力 (Clamping Force):這是最重要的參數之一,它必須足夠大以抵抗金屬射入模腔時產生的壓力,確保模具緊密閉合,防止飛邊。計算時需考慮鑄件投影面積和所需的鑄造壓力。

射出系統性能 (Injection System Performance):

射出速度 (Injection Speed):影響金屬填充模腔的速度,尤其是高速射出速度,有助於填充複雜型腔和減少缺陷。

加速速度 (Injection Acceleration):確保可在短時間提到預期高速速度,有助於填充複雜型腔和減少缺陷。

增壓壓力 (Intensification Pressure):確保金屬在增壓階段可以被壓力壓縮,形成緻密的鑄件。

升壓時間 (Intensification Time):確保升壓時間越短,可傳達到鑄件的有效增壓壓力大,形成緻密的鑄件。

射出穩定性與重複性:高穩定性的射出系統能確保每模鑄件的品質一致性。

大柱間隔(Tie Bar Interval):壓鑄模具的長寬尺寸必須符合壓鑄機的安裝空間。

開模行程 (Die Opening Stroke):足夠的開模行程才能順利取出鑄件。

能源效率:考慮機器的能耗,選擇節能型設備能降低營運成本。

3. 自動化與控制系統

控制系統穩定性與精度:現代壓鑄機通常配備PLC(可程式邏輯控制器)與電腦控制系統,具備鑄造參數自動補正功能,能精確控制壓鑄參數,如速度、壓力、升壓時間等。

自動化程度:視製程需要規畫具備自動給湯、自動取出、自動噴霧、自動切邊等功能,能大幅提高生產效率並減少人工成本。

操作介面:使用者介面是否友善、易於學習和操作。

數據監控與記錄:能實時監控並記錄生產數據,有助於品質追溯和製程優化。

4. 結構與材料

機身剛性與精度:堅固且高精度的機械組件,能確保機器長期穩定運作,減少振動和變形,從而保證鑄件精度。

關鍵部件品質:油壓零件、電控零件、蓄壓器等應採用國際知名品牌,以確保其穩定性、耐用性和反應速度。

5. 品牌信譽與售後服務

製造商/代理商經驗與口碑:選擇在壓鑄機製造領域有良好聲譽和豐富經驗的供應商。

技術支援與培訓:供應商是否能提供及時的技術支援、維護服務和操作培訓。

零件備品供應:確保零件備品供應充足,以減少停機時間。

2025-10-23

壓鑄鑄件內部孔洞的種類、成因與改善對策

根據壓鑄製程特徵一文中所述,壓鑄是以高速、高壓將金屬溶湯射入金屬模具中,在射入金屬模具的過程中金屬溶湯會呈現噴霧狀被打散而重組,再加上金屬溶液在凝固的過程中會有收縮現象,於是壓鑄就會有鑄件內部易產生缺陷的特徵。對於壓鑄產業的從業人員來說,壓鑄鑄件內的孔洞,幾乎是每時每刻都會遇到、都需要處理的問題。

壓鑄鑄件內部常見的孔洞主要分為三種型式:氣孔 (Gas Porosity)、縮孔 (Shrinkage Porosity) 和混入物孔洞 (Inclusion Porosity)。這些孔洞會嚴重影響鑄件的機械性能、密封性,以及鑄件後處理如:熱處理、焊接、電鍍的品質。以下將針對這三種孔洞的成因及改善對策進行說明:

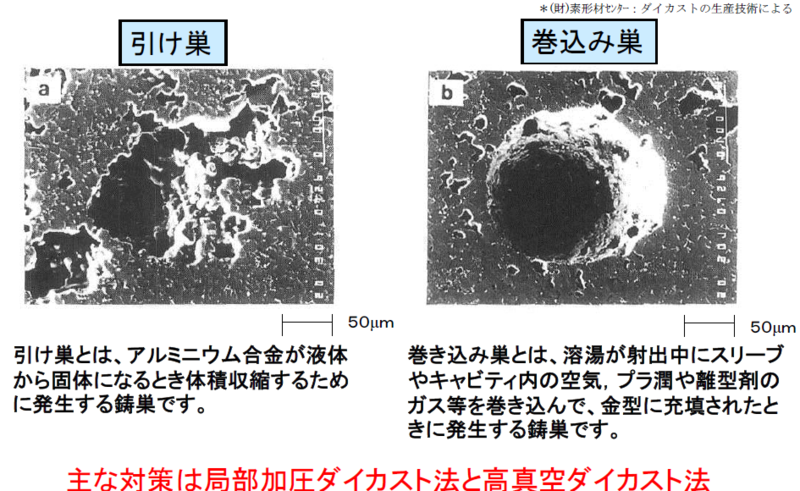

氣孔 (Gas Porosity)

氣孔是壓鑄件中最常見的孔洞類型,通常呈圓形或橢圓形,內壁光滑。

成因:

模具內殘留氣體: 壓鑄時,金屬溶湯高速填充模腔,如果模具內的空氣、離型劑揮發氣體、潤滑劑分解氣體等未能有效排出,就會被困在金屬溶湯中形成氣孔。

金屬溶湯中含氣: 熔煉過程中,金屬溶湯可能吸收氫氣等氣體。當金屬液凝固時,氣體溶解度下降,會析出形成氣孔。

合金中水分或有機物: 原料中若含有水分或有機雜質,在高溫下會分解產生氣體。

離型劑使用不當: 離型劑噴塗過多卡在模面或模腔深處難以吹乾,水分在高溫下快速揮發產生大量氣體。

模具方案設計不佳: 模具方案設計不良導致金屬溶湯容易產生紊流,進而捲入空氣。

改善對策:

優化模具方案設計:採用平穩流動的模具方案,避免湍流。

優化排氣系統: 增設或改進溢流槽、排氣道之位置與尺寸,確保模腔內氣體能有效排出鑄件內部。

調整壓鑄製程參數:

降低壓射速度: 特別是第一階段壓射速度(低速速度),確保排氣順利,以減少金屬溶湯捲氣。

提高增壓壓力: 有助於緻密化鑄件,擠壓氣體。

加快升壓時間: 有助於提高實際傳達到鑄件的有效增壓壓力,擠壓氣體。

改進離型劑的使用:選擇合適的離型劑,控制其供給量,並確保在壓鑄前,能夠吹乾附著於模具表面多餘的水分。

改進柱塞潤滑劑的使用:選擇合適的柱塞潤滑劑,確保少量有效地供給,避免過多潤滑劑隨著射出過程中捲入模腔。

控制金屬溶湯品質:

充分除氣: 熔煉時對金屬溶湯進行除氣處理。

原材料預熱與乾燥: 避免水分和有機物帶入。

縮孔 (Shrinkage Porosity)

縮孔是由於鑄件凝固過程中體積收縮而未能得到足夠金屬溶湯補充所形成的孔洞,形狀通常不規則,內壁粗糙且有樹枝狀晶體。

成因:

凝固順序不合理: 厚大部位或熱節處先凝固,周圍薄壁部位後凝固,導致金屬液無法補充厚大部位的收縮。

湯餅補縮通道的中斷:這是壓鑄方案中常見的現象:通常壓鑄的鑄造方案設計上,入料口都較薄較會先於鑄件本身凝固完成,因此即使增壓壓力持續,卻因為入料口中斷導致增壓壓力無法傳達至未凝固區域而無法補償補縮。

壓力不足: 壓射壓力或增壓壓力不足,未能將金屬液充分壓實。

模具溫度分佈不均: 模具局部溫度過高,導致該區域凝固延遲,易形成縮孔。

合金收縮率大: 部分合金本身凝固收縮率較大,更容易產生縮孔。

改善對策:

合理設計鑄件壁厚: 避免局部過厚,或採用緩慢過渡的壁厚變化。

採用局部加壓方案: 針對料餅無法補縮的現象,在容易產生縮孔區域附近另外設置增壓源與相應的補充金屬,在凝固的最後階段加壓補償金屬收縮的體積,如此就可以確保有足夠的通道和足夠的金屬液進行補縮。

優化模具設計:設置冷卻水路,加速厚大部位的冷卻凝固,使其與周圍薄壁同步凝固。

調整壓鑄製程參數:

提高增壓壓力: 確保金屬液在凝固過程中能持續受到壓力補充。

延長保壓時間: 讓壓力持續作用直到鑄件凝固。

調整壓射速度: 確保模具充分填充。

控制模具溫度分佈: 確保模具各部位溫度均勻,避免局部熱節。

控制金屬液溫度: 適當降低金屬溶湯溫度,減少凝固收縮量。

混入物孔洞 (Inclusion Porosity)

混入物孔洞是由於非金屬夾雜物(如氧化物、爐渣、耐火材料碎片等)混入金屬液中,並在凝固後形成孔洞。這些孔洞形狀不規則,通常伴有夾雜物。

成因:

金屬溶湯不純: 熔煉過程中未能有效清除氧化物、爐渣等非金屬雜質。

回收料使用不當: 回收料未經充分淨化,含有雜質。

模具污染: 模具表面附著有異物,在壓鑄過程中被金屬液捲入。

取湯後到料管過程中產生的氧化膜: 金屬溶湯從保溫爐由湯勺取出至料管中等待壓射時,都會因為冷卻與接觸空氣而產生氧化物,其會在壓鑄過程中被金屬溶湯捲入。

改善對策:

嚴格控制熔煉質量:

加強除渣和精煉: 使用合適的除渣劑和操作,確保金屬溶湯純淨。

定期清理熔爐和坩堝: 避免爐渣累積。

優化回收料處理: 對回收料進行嚴格的清洗、分類和預處理。

保持模具清潔: 定期清理模具表面,避免異物附著。

保持湯勺清潔: 定期清理湯勺的表面,並使用適當的被覆劑,避免異物附著後不定期掉入料管。

優化模具方案: 設置可以滯留夾雜物的模具方案如湯餅區的形狀設計等,以阻止夾雜物進入模腔。

了解這些孔洞的類型、成因和改善對策,能幫助您更有效地解決壓鑄件的質量問題,提高產品的可靠性和合格率。(2025/7/6)

2025-10-23

壓鑄製程的特徵

壓鑄製程:高效金屬成形技術的全面解析

壓鑄(Die Casting)是一種利用是以高速、高壓將金屬溶湯射入金屬模具中,在射入金屬模具的過程中金屬溶湯會呈現噴霧狀被打散而重組,並在壓力下凝固成形的鑄造方法。它以其獨特的工藝特點,在現代製造業中扮演著舉足輕重的角色,特別適用於大規模生產具有複雜形狀、高尺寸精度和外觀表面良好的金屬零件。

壓鑄製程的顯著特徵

高壓填充: 金屬溶湯在極高壓力(通常為數十到數百兆帕(MPa))下快速填充模具。

高速填充: 金屬溶湯以非常高的速度(通常可達 0.5 ~ 80 m/s)進入模腔。

金屬模具: 使用壽命長、精度高的金屬模具(通常是鋼模),可重複使用。

快速凝固: 金屬溶湯在具有水路的模具中快速散熱,凝固速度快。

批量生產: 適合大規模、自動化生產,生產效率高。

近淨成形: 鑄件尺寸精度高,外觀表面良好,減少或甚至無需後續機械加工。

壓鑄製程的種類 (Types of Die Casting Processes)

壓鑄製程主要根據其熔爐和壓射機構的位置分為兩大類:

熱室壓鑄 (Hot Chamber Die Casting):

特點: 壓射機構(鵝頸)浸泡在金屬溶湯的坩堝中。金屬溶湯直接從熔爐中被壓射到模具中。

優點: 壓射速度快,生產效率極高,適合小尺寸鑄件。

適用合金: 主要用於熔點較低且對鐵腐蝕性小的合金,如鋅合金、鎂合金(特殊設計的熱室機)和部分鉛、錫合金。

冷室壓鑄 (Cold Chamber Die Casting):

特點:金屬溶湯以湯勺(Ladle)從單獨的熔爐中取出,然後倒入料管(Shot Sleeve),再由柱塞頭(Plunger Tip)將金屬溶湯壓入模具。料管和柱塞頭等壓射機構本身不浸泡在熔爐中。

優點: 適用於熔點較高或對鐵腐蝕性較大的合金,壓射力也較大,可生產較大型鑄件。

適用合金: 主要用於鋁合金(最常見)、銅合金(黃銅)、以及部分鎂合金。

壓鑄鑄造合金的種類 (Types of Die Casting Alloys)

壓鑄製程主要用於鑄造有色金屬及其合金,每種合金都有其獨特的性能和應用:

鋁合金 (Aluminum Alloys):

特點: 輕量、高強度、導熱性好、導電性佳、耐腐蝕性良好。

應用: 汽車零件(引擎部件、輪圈、車身結構件)、電子產品外殼(手機、筆電)、通訊設備、家用電器、照明設備等。是最廣泛使用的壓鑄合金。

鋅合金 (Zinc Alloys):

特點: 熔點低、流動性極佳(可鑄造非常薄的壁厚和複雜形狀)、尺寸穩定性好、電鍍性能優異。

應用: 拉鍊、玩具、裝飾品、門把手、電子連接器、精密儀器部件等,尤其適合表面處理要求高的產品。

鎂合金 (Magnesium Alloys):

特點: 極致輕量(比鋁輕約33%)、高比強度、優異的電磁屏蔽性能、良好的減震性。

應用: 筆記型電腦外殼、手機中框、汽車方向盤、醫療設備、運動器材等,追求輕量化是其主要應用驅動力。

銅合金 (Copper Alloys / Brass):

特點: 高強度、耐磨性好、優良的導電導熱性、耐腐蝕性強、外觀質感佳。

應用: 水管閥門、管件、泵體、電器接頭、藝術品等,主要用於需要高強度、耐磨損或導電導熱的場合。

壓鑄製程的優點 (Advantages of Die Casting)

高生產效率: 可自動化程度高,循環時間短,適合大批量生產,顯著降低單件成本。

優異的尺寸精度: 鑄件尺寸公差小,穩定性好,可符合嚴格的產品要求。

卓越的表面質量: 鑄件表面外觀佳,通常無需額外加工或僅需些許修整即可使用。

複雜零件成形能力: 能夠鑄造壁薄、形狀複雜、帶有內外螺紋或嵌入件的金屬零件。

優良的機械性能: 鑄件組織緻密,強度高,鑄造方案與製程設計得當,可具有良好的氣密性和耐壓性。

減少後續加工: 「近似淨成形」特性減少了機加工需求,節省材料和加工成本。

材料多樣性: 適用於多種有色金屬及其合金,如鋁合金、鋅合金、鎂合金、銅合金等。

壓鑄製程的缺點 (Disadvantages of Die Casting)

模具成本高昂: 壓鑄模具設計複雜,製造精度要求高,導致初期投入成本較大。

不適用於小批量生產: 高昂的模具成本使得小批量生產的經濟效益不佳。

鑄件內部易產生缺陷: 高速填充容易捲入氣體,導致鑄件內部出現氣孔;厚大部位也可能因補縮不足而產生縮孔。

鑄件尺寸限制: 須根據壓鑄件投影面積,選擇適當壓鑄機鎖模力,因此特定鎖模力的壓鑄主機也會限制鑄件的最大尺寸(特別是投影面積)和重量。

材料限制: 主要適用於熔點較低的有色金屬及其合金,無法使用於對鋼鐵等高熔點金屬。

模具維護要求高: 模具在高溫高壓下工作,易磨損、疲勞,需要定期維護和修復。

殘餘應力問題: 快速冷卻可能導致鑄件內部產生較大的殘餘應力,影響性能。

總結

壓鑄製程以其高效、精密的特性,成為現代製造業不可或缺的一環。了解其不同的製程種類和適用合金,對於選擇最適合您產品的製造流程、優化產品設計和提升生產效率至關重要。(2025/7/6)

2025-08-05

壓鑄專有名詞 中文/日文/英文對照 -4 機械規格篇

4<機械規格>

中 文 名 稱

日 文 名 稱

英 文 名 稱

操作側上方大柱抽出裝置

操作側上部タイバー引抜装置

Upper operator side Tie bar drawing

unit

上方兩支大柱抽出裝置

上部二本タイバー引抜装置

Upper operator & helper side Tie

bar drawing unit

大柱電鍍

タイバーメッキ

Tie bar plating

模板貼板安裝

ダイプレート貼板取付

Protection plate on die plate

油冷卻器加大

オイルクーラー容量アップ

Oil cooler size up

作動油溫上限

作動油油温上限

Hydraulic oil temperature upper limit

作動油面下限

作動油油面下限

Hydraulic oil level lower limit

模具受台

金型受台

Die support

模具頂出油壓缸

金型突出シリンダー

Die pushing cylinder

頂出板夾具

押出板クランプ(Hバー方式)

Ejection clamp

C板夾持

C板クランプ

C plate clamp

短料管規格

ショートスリーブ仕様

Short sleeve specification

長料管規格

ロングスリーブ仕様

Long sleeve specification

射出中心可上下可調機構

射出中心上下機構

Injection height adjustment

射出單動按鈕

射出ボタン

Independent injection button

射出高速切換點位置停止

射出切替位置停止

High speed position injection stop

移動中子

移動中子

Movable core

固定中子

固定中子

Fix core

中子噴霧迴路

中子スプレイ

Core spray

擠壓/ 局部加壓

スクイズ

Squeeze

中子擠壓兼用回路

スクイズ兼用回路

Squeeze compatible circuit

難燃性作動油

難燃系(水グリ)作動油

Fire resistant (Glycol) hydraulic oil

礦物性作動油

鉱物性作動油

Mineral hydraulic oil

脂肪酸作動油

脂肪酸エステル作動油

Fatty acid ester-based hydraulic oil

作動油溫上限

作動油油温上限

Hydraulic oil temperature upper limit

作動油面下限

作動油油面下限

Hydraulic oil level lower limit

三片模迴路

三枚型回路

3 plate circuit

噴霧機械手互鎖迴路

スプレイロボットインターロック

Spary robot interlock

取出機械手互鎖迴路

取出ロボットインターロック

Take-out robot interlock

快速鎖模互鎖迴路

金型クランプインターロック

Quick die clamp interlock

手動安全門

手動安全ドーア

Manual safety door

自立式手動安全門

自立式手動安全ドーア

Independent manual safety door

自立式自動安全門

自立式自動安全ドーア

Independent automatic safety door

工具箱

工具箱

Tool box

氮氣填充管

窒素ガス充填ホース

N2 hose

基礎圖

基礎図

Foundation drawing

外形圖

外形図

Layout drawing

柱塞關係圖

プランジャー関係図

Plunger assembly drawing

模具安裝關係圖

金型取付関係図

Die mounting drawing

2025-08-05

壓鑄專有名詞 中文/日文/英文對照 -3 周邊設備篇

3<周邊設備>

中 文 名 稱

日 文 名 稱

英 文 名 稱

爐子

炉 / ろ

Furnace

保溫爐

保持炉

Holding Furnace

溶解保溫爐

溶解保持炉

Melting and Holding Furnace

坩堝

坩堝 / るつぼ

Crucible

配湯機

ポーター

Porter

給湯機

給湯(きゅうとう)装置

Ladling arm unit

湯勺

ラドル

Ladle

給湯機走行

走行

Ladle moving

給湯機注湯

注湯

Ladle pouring

噴霧機

スプレイ装置

Spray unit

噴霧座

スプレイカセット

Spray Cassette

噴霧罐

スプレイタンク

Spray tank

離型劑

離型剤 / りけいざい

Releasing agent/lubricants

離型劑混合機

離型剤混合圧送装置

Releasing agent dilution and supply

unit

取出機

取出装置 / 搬出装置

Take-out unit

夾爪

チャック

Chuck

柱塞潤滑油裝置

プランジャー潤滑オイルユニット

Plunger lubrication oil unit

微量顆粒柱塞潤滑裝置

微量ビーズプランジャー潤滑装置

Micro beads plunger lubrication system

輸送帶

コンベア

Conveyor

噴霧機械手/機器人

スプレイロボット

Spray Robot

取出機械手/機器人

取り出しロボット

Take-out Robot

沖邊機

トリミングプレス

Trimming Press

嵌件/鑲件

インサート

Insert

嵌件/鑲件供給裝置

インサート供給装置

Insert supply unit

真空機

真空装置

Vacuum unit

真空閥

真空バルブ

Vacuum valve

大量排氣閥

チルベント

Chill-vent

機械式真空閥

溶湯慣性真空バルブ

Mechanical vacuum valve

電氣式真空閥

位置制御真空バルブ

Eletronic control vacuum valve

快速鎖模系統

金型クランプ装置

Quick die clamp system

模溫機

金型温調装置

Mold temperature regulator

半固態製漿機

半凝固スラリーメーカー

Semisolid slurry maker

![汽車產業中的一體化壓鑄:最新評述 [出處:Light Metal Age] 汽車產業中的一體化壓鑄:最新評述 [出處:Light Metal Age]](https://img.mweb.com.tw/thumb/772/500x500/News/Industry-Trend/20250902-Giga-Castings-in-the-Automotive-Industry-An-Updated-Review/figure-1-giga-casting-article-a-giga-casting-for-the-tesla-cybertruck-source-munro-_-associates-.jpeg)