壓鑄製程

壓鑄製程的複雜性

壓鑄製程雖然高效,但其複雜性在於必須精確控制眾多變數。從合金的選擇與熔煉、模具的設計與預熱,到射出速度、壓力和溫度的精準設定,每個環節都環環相扣。此外,這也牽涉到離型劑、柱塞潤滑等各種消耗材的使用。為了改善壓鑄製程的缺點,更衍生出許多高階製程改善方案,如真空壓鑄、局部加壓、半固態壓鑄,這些方案都有其專屬的設備與系統組件。因此,只要整個鑄造相關的系統內,任何一個參數的微小偏差都可能導致鑄件出現氣孔、裂紋或尺寸不符等缺陷,而且各因素之間還可能有交互關係。這使得壓鑄成為一項需要豐富經驗、專業知識和嚴格品管才能掌握的精密製造技術。

有那種抽真空效果好又不會堵塞的真空閥?松營真空閥可以滿足你的雙重期望

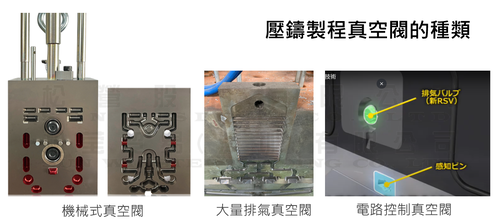

在壓鑄製程中,真空閥的選擇是提升鑄件品質和生產效率的關鍵。市面上的真空閥種類繁多:大致上有三種(真空閥種類介紹詳見:壓鑄製程的真空閥種類)

大量排氣真空閥(Chillvent):設計簡單,但排氣通道小,排氣效率受限。

傳統機械式真空閥:通氣截面大、抽氣速度快,但最大的弱點就是容易因熔湯殘渣而卡死或堵塞。

電路控制真空閥:可精確控制開關時機,但需搭配複雜的外部控制系統,且無法持續抽氣至充填完成。

尤其,對於許多追求極致品質的客戶常面臨兩難:傳統的機械式真空...

壓鑄鑄件中混入物的類型、形成機制與預防方法

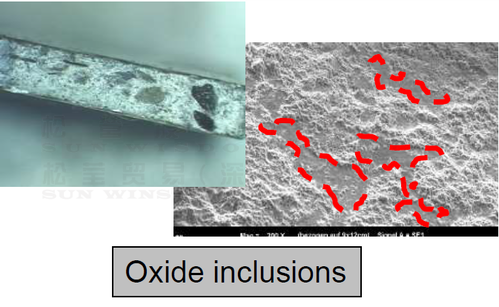

在壓鑄鑄件內部孔洞的種類、成因與改善對策一文中,我們提到了壓鑄孔洞的種類,混入物是其中的一大類。由於這些非金屬的混入物顆粒,相對於鋁溶湯是異物顆粒,當他們被困在金屬溶湯中,凝固後就會形成空隙,會嚴重損害鑄件的機械性能、完整性,以及後續加工(如熱處理、焊接、電鍍)的品質。以下我們將各種混入物進行分類,並詳細說明其形成機制與預防方法。

以下依據混入物發生的發生頻率,從最常見到最少見的種類,依序介紹各種混入物的原因與預防方法。

氧化物 (Oxides)

原因: 這是壓鑄中...

壓鑄製程的真空閥種類

真空壓鑄,在壓鑄界中是非常常會聽到,是拿來針對捲氣造成的氣孔所提出的一個對策。為了避免抽真空時,同時將金屬溶湯吸入真空管路,於是有了真空閥的設計,使得金屬溶湯能在抽真空之時被適當地停止、阻斷。市面上有相當多品牌的真空閥,但是其實總的來說,這些真空閥可以依據其關閉機制,分為三大類,本文將深入探討各種真空閥的差異,針對每種類型羅列了其優點與缺點。

一、 大量排氣真空閥 (溶湯受限停止)

這類閥門的設計理念,就是所謂的Chillvent的設計方式,是讓金屬溶湯在充填模穴的過程中,透過受限的排氣通道...

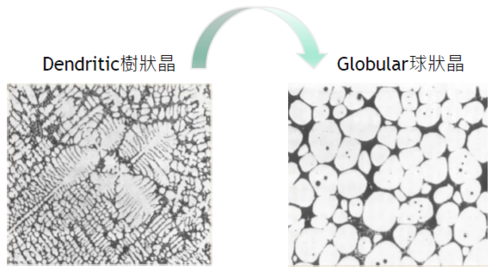

半固態壓鑄浪潮來襲:為何成為壓鑄業界焦點

半固態壓鑄浪潮來襲:為何成為壓鑄業界焦點?

近年來,半固態壓鑄(Semi-Solid Die Casting)技術在製造業中引起廣泛關注,特別是在壓鑄業界掀起一股討論熱潮。這並非偶然,而是由多重產業需求與技術優勢共同推動的結果。從電子產品對高效散熱的極致追求,到汽車產業輕量化和高強度部件的需求,半固態壓鑄正以其獨特的能力,為傳統壓鑄帶來革命性的改變。本文將如下詳細分析半固態壓鑄受矚目的原因。

優異的機械性能與鑄件品質提升

減少氣孔與縮孔:相對於傳統壓鑄高速、高壓條件下進行鑄造,半固態鑄...

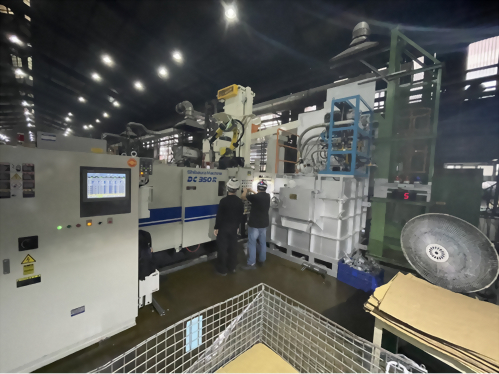

壓鑄機是什麼:壓鑄機基本原理說明

壓鑄機的本質

壓鑄機的本質是一種高效率、高精度的金屬成形設備。壓鑄機的核心功能包含射出、合模、頂出這三大主要功能,這些都是透過油壓系統來驅動的(歐美日先進品牌已有電動合模的實績)。它透過將金屬溶湯在高壓下快速注入金屬模具(稱為壓鑄模)腔內,然後在壓力作用下凝固成型,最終取出鑄件的過程。

我們可以將壓鑄的過程拆解為以下幾個關鍵步驟,這些步驟也是壓鑄機運作的本質體現:

模具準備(合模前):模具型腔會噴塗離型劑,以便於鑄件取出並控制模具溫度。

合模:壓鑄機的合模機構會將模...

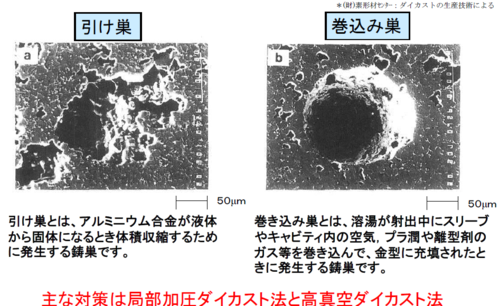

壓鑄鑄件內部孔洞的種類、成因與改善對策

根據壓鑄製程特徵一文中所述,壓鑄是以高速、高壓將金屬溶湯射入金屬模具中,在射入金屬模具的過程中金屬溶湯會呈現噴霧狀被打散而重組,再加上金屬溶液在凝固的過程中會有收縮現象,於是壓鑄就會有鑄件內部易產生缺陷的特徵。對於壓鑄產業的從業人員來說,壓鑄鑄件內的孔洞,幾乎是每時每刻都會遇到、都需要處理的問題。

壓鑄鑄件內部常見的孔洞主要分為三種型式:氣孔 (Gas Porosity)、縮孔 (Shrinkage Porosity) 和混入物孔洞 (Inclusion Porosity)。這些孔洞會嚴重影響鑄件的機械性能、密封性,以及鑄件後處理如:熱處理...

壓鑄專有名詞 中文/日文/英文對照 -4 機械規格篇

4<機械規格>

中 文 名 稱

日 文 名 稱

英 文 名 稱

操作側上方大柱抽出裝置

操作側上部タイバー引抜装置

Upper operator side Tie bar drawing

unit

上方兩支大柱抽出裝置

上部二本タイバー引抜装置

Upper operator & helper side Tie

bar drawing unit

大柱...

壓鑄專有名詞 中文/日文/英文對照 -3 周邊設備篇

3<周邊設備>

中 文 名 稱

日 文 名 稱

英 文 名 稱

爐子

炉 / ろ

Furnace

保溫爐

保持炉

Holding Furnace

溶解保溫爐

溶解保持炉

Melting and Holding Furnace

坩堝

...

壓鑄專有名詞 中文/日文/英文對照 -2 壓鑄機械結構與零件篇

2<機械構造與零件>

中 文 名 稱

日 文 名 稱

英 文 名 稱

合模油壓缸

型締シリンダー

Die Clamp Cylinder

底座

フレーム

Frame

移動模板(公模板)

移動プレート

Movable Plate

固定...

壓鑄專有名詞 中文/日文/英文對照 -1 製程篇

1<製程總流程>

中 文 名 稱

日 文 名 稱

英 文 名 稱

冷室壓鑄法

コールドチャンバーダイカスト

Cold chamber diecasting

熱室壓鑄法

ホットチャンバダイカスト

Hot chamber diecasting

半固態壓鑄法

セミソリッドダイカスト

...