壓鑄鑄造模組

針對壓鑄鑄造製程的設定:

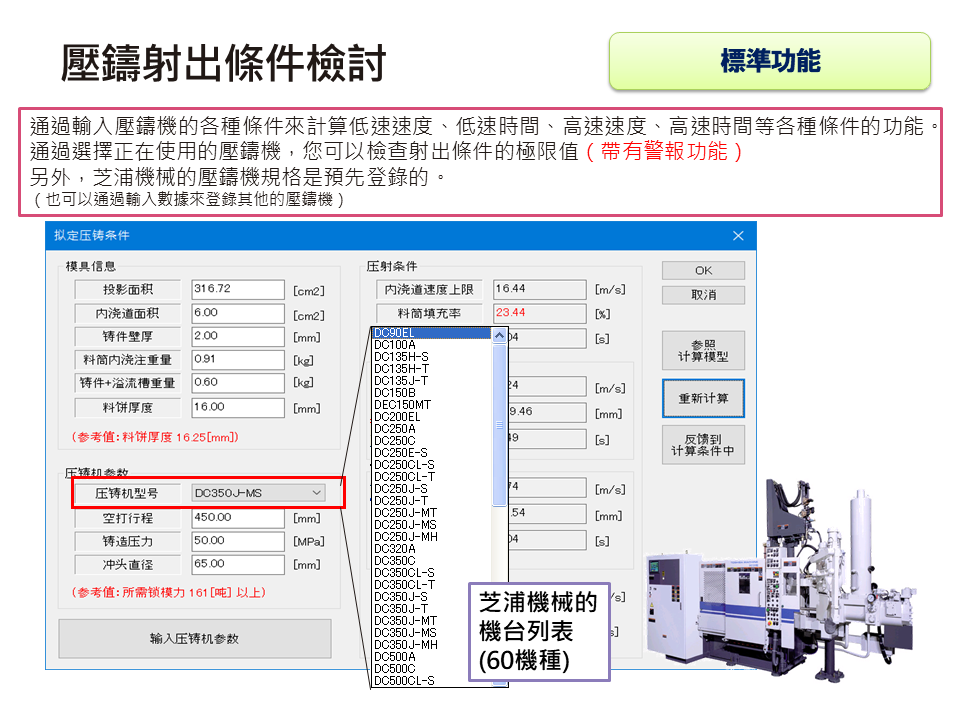

1. 壓鑄射出條件檢討的功能:通過輸入鑄造模具與鑄件的條件,依據鑄造理論,可直接計算低速速度、低速時間、高速速度、高速時間等各種鑄造參數的功能,可以更方便做壓鑄初始條件的設置與確認,不至於輸入偏離現實太多的模擬參數。

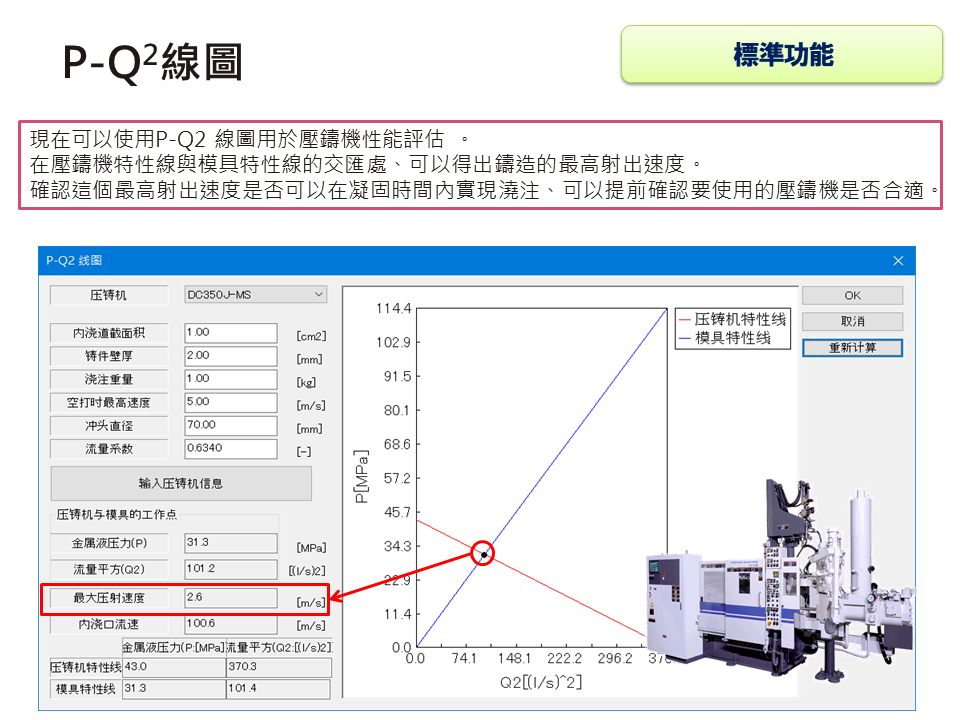

2. 內建PQ線圖功能:同時評估機械特性與模具特性,計算出可能的最高射出速度,來做事前的鑄造條件確認。

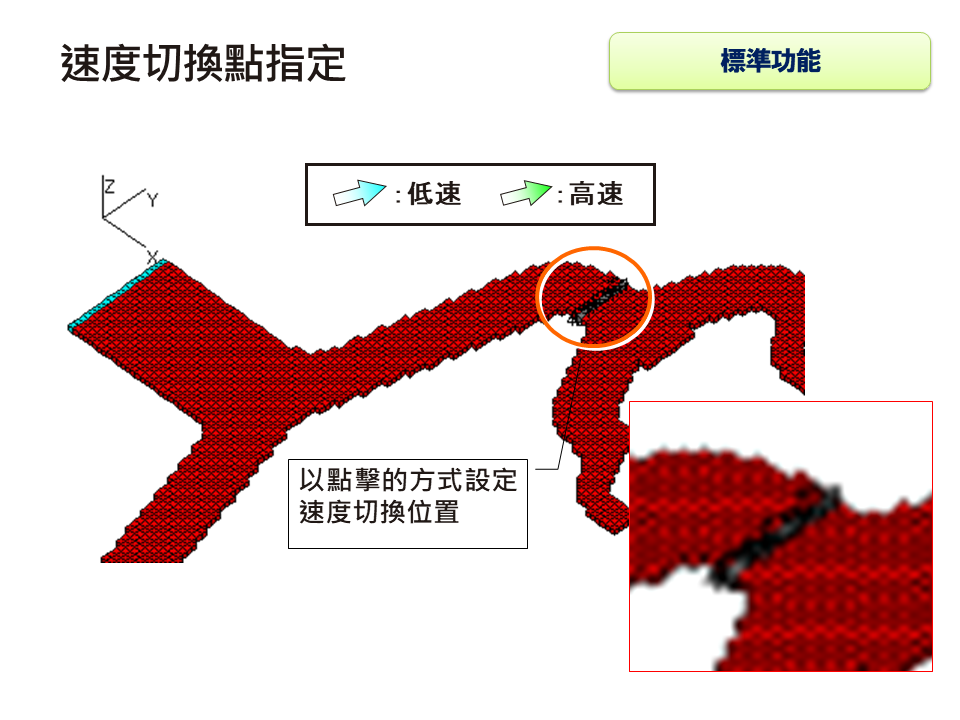

3. 高低速度切換點指定:壓鑄的流程一定是先低速再轉高速做模具的填充,可以金屬湯流到達模具型腔內的指定位置(速度切換控制位置)時,讓金屬湯流在澆口處的做充填速度的切換(即壓射速度或澆注速度)。

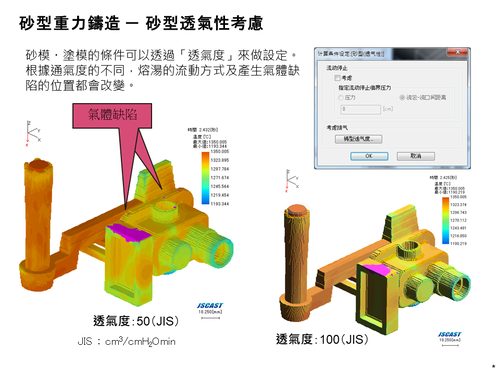

4. 排氣設定:透過設定排氣孔的排氣條件,並選擇執行考慮背壓的流動計算,就可以考慮金屬模的壓鑄製程中、背壓對充填流動的影響及預測捲氣缺陷。

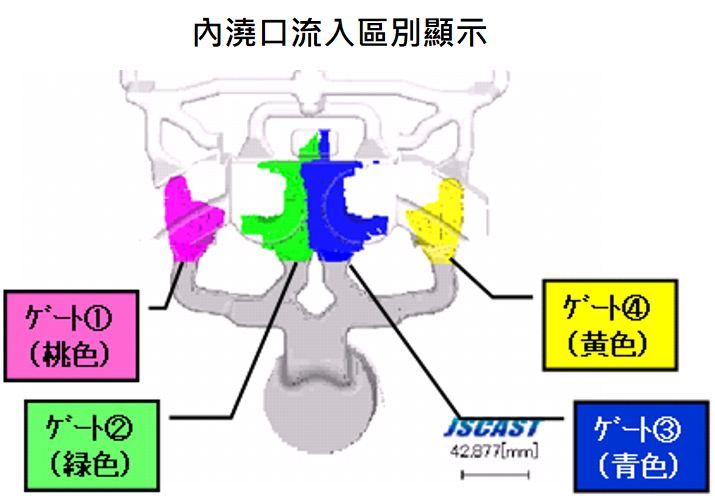

5. 多內澆口(入料口)流入設定:壓鑄的鑄造方案中常常都有多個內澆口(入料口),多內澆口(入料口)設定後,可在模擬的過程中區分各內澆道的流量分佈,確認是否可以達到方案設計的目的,並且確認多股湯流的交界狀況。

針對壓鑄鑄造製程特性的模擬方法:

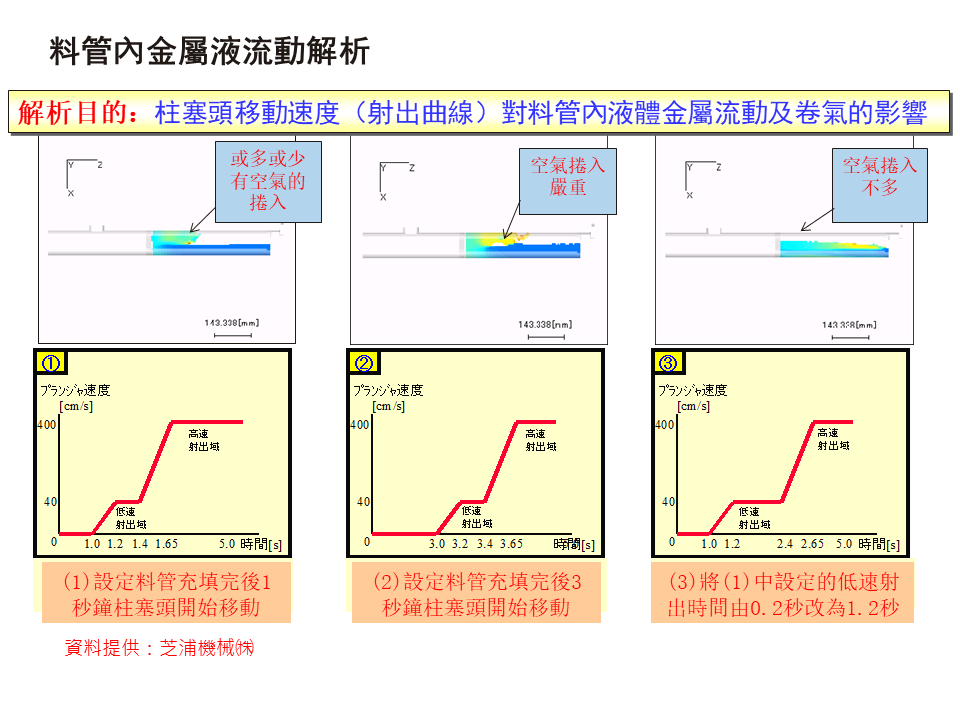

6. 壓鑄料管內流動型態模擬:可以模擬壓射料管的澆注過程(倒湯)及隨後的射出過程(料管內的柱塞頭移動)中的金屬液與氣體的流動狀態,並藉此找出最佳的低高速速度切換型態與切換點位置。

7. 流跡顯示模擬:顯示澆注過程中液體金屬的流動軌跡,更容易識別流動狀態的細微變化、流動過程中夾雜物的捲入、以及流動停滯位置。

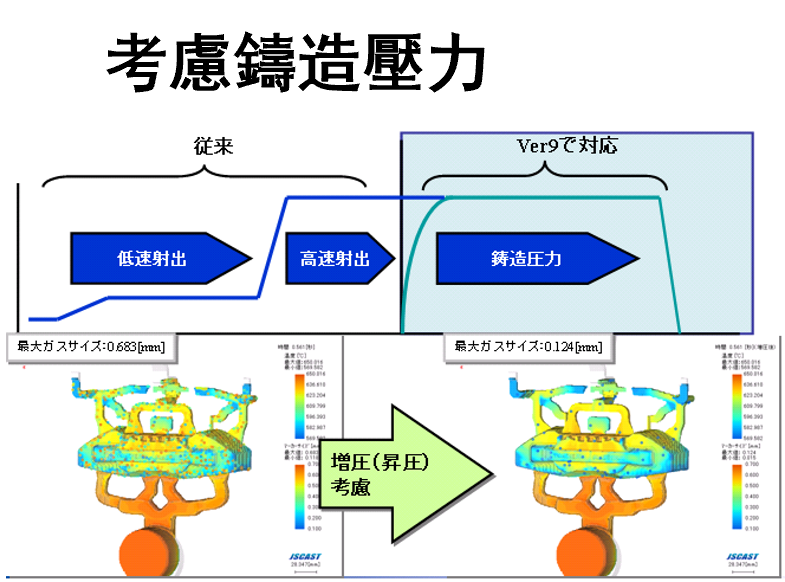

8. 鑄造壓力模擬:考慮鑄造壓力對捲氣缺陷尺寸與指定捲氣尺寸的氣孔率的影響。

9. 真空鑄造模擬:可透過設定型腔內的壓力(常數),或在抽真空的位置設定排氣孔,來模擬抽真空對金屬液流動與背壓的影響。

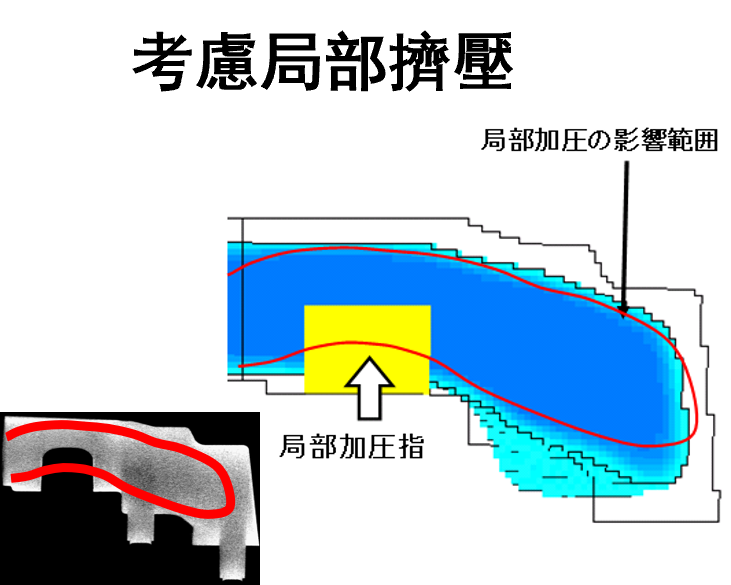

10. 局部擠壓模擬:可設定局部加壓位置,然後根據凝固計算結果,評估局部加壓的影響範圍。

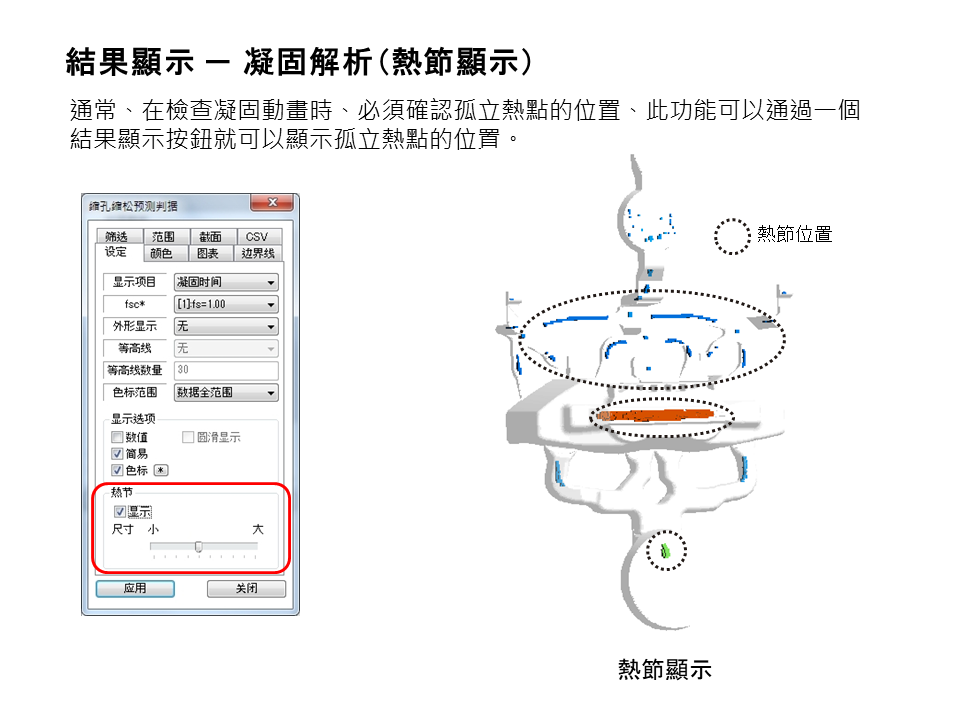

11. 熱節模擬:根據凝固時間的計算結果,顯示鑄件各局部的最終凝固位置。

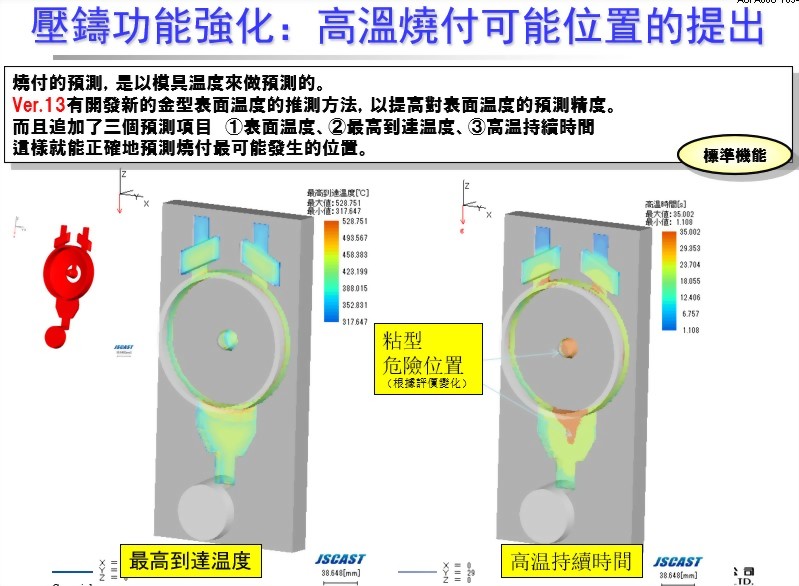

12. 粘膜預測模擬:可根據鑄件表面溫度的時間變化等預測粘膜缺陷。

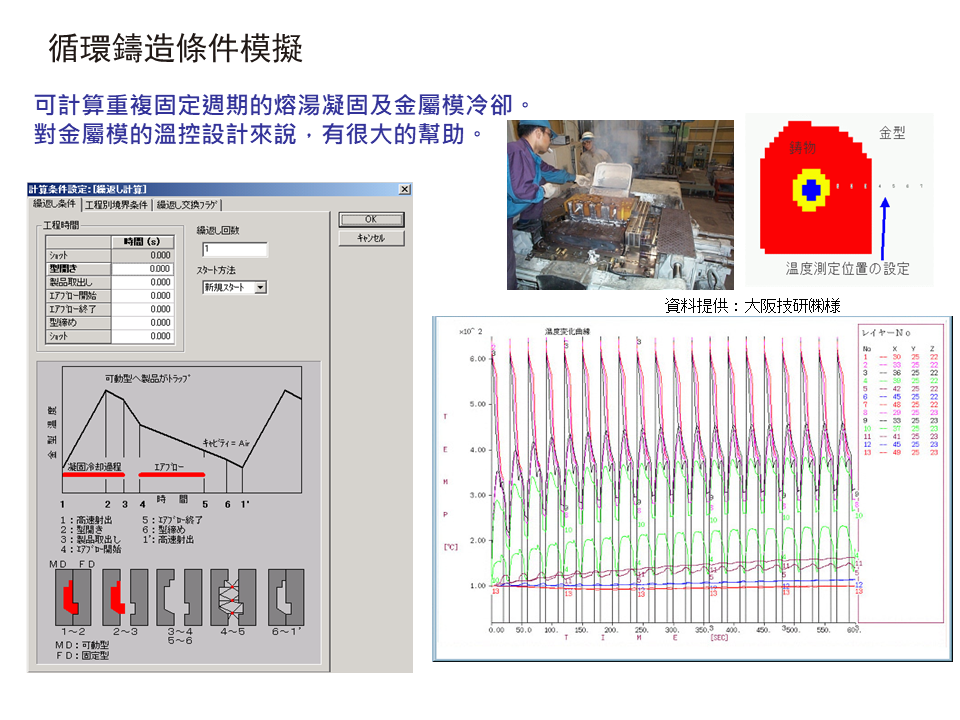

13. 循環鑄造模擬:可以模擬金屬型鑄造中從射出到合模的一個循環鑄造過程,以及過程中金屬模具溫度的週期性變化。

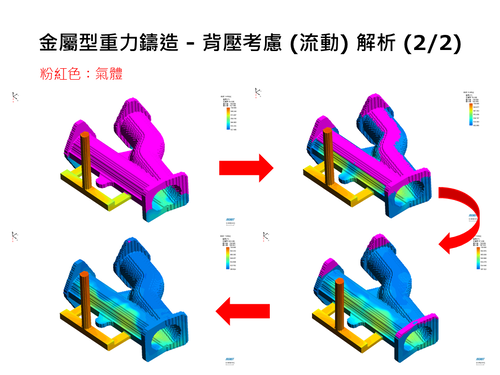

14. 考慮背壓的流動型態模擬:可計算金屬型鑄造時的背壓及對充填流動的影響,以及背壓過高導致的流動停止。

15.考慮凝固型態的填充不良模擬:可通過設定凝固形態,模擬金屬液溫度下降過快,在型腔充滿前將發生流動停止,導致充填不良缺陷發生。

16.縮孔縮鬆不良模擬:考慮鑄造合金在澆注過程中,液面氧化物的捲入,及因此造成的縮孔縮鬆缺陷,與其在凝固過程中的缺陷發生過程。

17.半固態鑄造模擬:透過設定金屬液不同的初始溫度(固液相共存區內),並且調整金屬液黏度的計算方式與流動停止臨界固相率,來模擬層流型態的半固態壓鑄。