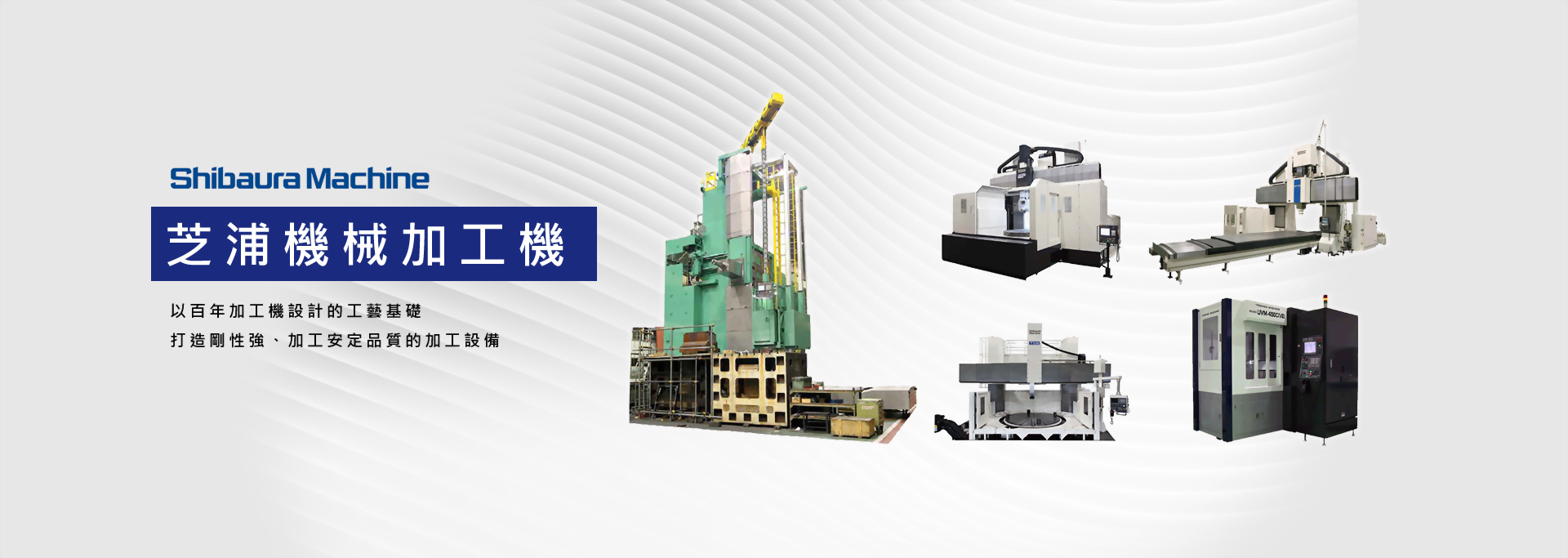

芝浦機械龍門複合加工機 MP-2620(U)

將立式銑床、立式車床的車銑複合加工機

搭配四軸頭可做各種複雜精密的五軸加工

1. 整體結構設計:

(1) 結構五大件:主軸、立柱、主軸鞍座、橫樑、底座全部為高級鑄鐵,非用鋼板燒結。並且,底座上的X軸螺桿支架、橫樑上Y軸螺桿支架、立柱上W軸螺桿支架、RAM上Z軸螺桿支架,均和鑄件主體採一體鑄造,剛性與吸振性佳,提供重切削加工良好的結構基礎。

(2) X,Y,Z軸的滑動面,以及橫樑升降軸W軸的滑動面,均採滾柱線性滑軌設計,並且三軸都採雙伺服馬達驅動設計(X,Z軸雙螺桿、Y軸單螺桿),三軸的快速進給可高達40m/min、切削進給更可達20m/min,符合高精度、高剛性、高效率的加工需求。

(3) 門寬尺寸選擇:2600mm。

2. 標準規格即為4軸同動:X,Y,Z,C,並且標配四軸光學尺,確保定位與加工的高精度。

3. RAM軸精度對策:

(1) RAM軸的潤滑油備配有冷卻裝置,將潤滑油依照室溫做同步調整,降低油溫提高對RAM軸的熱變位。

(2) RAM軸(Z軸)標配光學尺。先以低熱膨脹材質做安裝基底,在其上安裝光學尺來避免發熱對光學尺測量的誤差。以此光學尺的絕對位置檢測,來進行Z軸補正,非一般以溫度檢測推測變形量來做誤差補正的方式,更提升了Z軸在長時間加工中的精度。

4. 高恆精度規格:若切削進給平均速度會在5m/min並且持續30分鐘以上,可選配X,Y,Z軸螺桿中心冷卻油路,提升長時間高速軸向運動精度的穩定性。

5. 採用高扭矩高出力主軸,主軸馬達功率為AC26.5/22kW,使用無齒輪直驅設計,標配轉速10000轉高速,扭矩最大為722.7N.m。高轉速主軸,搭配高切削進給速度,符合現在市場上,以高性能刀具、高轉速、高切削進給速度的來提升加工效率的趨勢。

6. 標配BBT50對應主軸,可採用BIG PLUS刀把提昇加工的剛性與切削能力。

7. 可選配W軸亦為NC軸:

(1) 橫樑升降軸W軸,可選配雙伺服馬達同期制御加工功能,左右個別補正背隙與間隔誤差。

(2) 主軸頭位置雙油壓伺服平衡補正功能:橫樑上主軸頭部鞍座行程Y軸,依據主軸頭在Y軸上的位置,做雙油壓伺服平衡補正。主軸頭位置在Y軸中心時兩邊油壓壓力相等,若位置往一側偏該側油壓壓力提高,另一側壓力則等比例降低。此功能針對主軸頭部重量,對立柱向前傾倒彎曲的變形有良好的抑制作用,更可保證加工精度的達成。

(3) 可選配W軸雙光學尺,提高補正精確度。

8. 安定且高剛性的圓形工作台驅動機構:因用小齒輪做驅動,因此可消除背隙,提高正逆轉的重複定位精度。

9. 圓形工作台的滑動面,由外圓的止推滾珠軸承,以及中心部圓錐滾柱軸承,兩組精度超高的軸承支撐,在大型重鑄件加工時,也能進行高速的重切削。

10. 標配立頭240,可搭配加工工件的形狀需求,搭配各種不同的附件頭:90度頭0.07N、1度索引頭、4軸頭,大幅提升的多元性與加工效率。

(1) 標配立頭240、90度頭0.07N、1度索引頭、4軸頭:均可進行附件頭自動換頭(AAC)功能,依據附件頭數量可選配自動換頭艙,最大艙位為3個。

(2) 標配立頭240、90度頭0.07N、1度索引頭、4軸頭:均可進行附件頭自動換刀(AATC)。

(3) 90度頭0.07N、1度索引頭:均可進行附件頭自動角度索引(AAI)功能(標準每90度,可選配每5度或每1度)

(4) 可選配4軸頭,搭配其他四軸同動,成為正格的五軸加工機,進行複雜的五軸形狀加工。最大出力64/53.4kW,最高轉速:12000轉,最大旋轉力:236N.m,B軸分度:±95度,搭配B軸光學尺。(搭配後機械所需電源容量:170KVA,附件頭有給電裝置,因此無法對應自動角度索引功能)

11. 達成高速、高精度的補正功能:

(1) 預見控制功能:為了防止伺服補正的過度反應、以及加速度過大振動造成切削面精度不良,此功能可預先依據加工形狀,不靠增益值來補正而是用最適控制理論,自動增加加工程式點位和適當加減速,來抑制過切與振動,達到高精度的複雜形狀加工。

(2) 刀具先端點控制:以刀具先端點做控制,控制器會自動回推,進行機械軸向位置和附件頭角度位置的補正,減少操作人員需要下迴轉軸指令而造成的程式路徑錯誤。

(3) 刀具先端偏心補正:五軸加工,會因機械構造而發生加工誤差,所以控制器會自動補正下列五種誤差:

A. C軸中心軸相對於X軸的迴轉傾斜角度

B. C軸中心軸相對於Y軸的迴轉傾斜角度

C. B軸中心軸相對於X軸的迴轉傾斜角度

D. B軸中心軸相對於Z軸的迴轉傾斜角度

E. B軸中心和主軸中心在X方向的補正值

(4) 五軸加工熱變位補正:可依據五軸加工刀具軸的角度進行補正。

12. 作業性良好,標配全罩式護蓋,可全開護蓋方便取放工件,加工時又可全閉對於加工中需要做高壓中心出水可做完善的屏蔽。

13. 可搭配各種自動化設備:自動工件計測裝置、自動工具長計測裝置、自動工作台交換裝置,來提升大量加工的效率

門高:1785mm

工作台尺寸:Ø門寬2000mm,荷重10噸

X軸行程:2500mm

Y軸行程:3400mm

Z軸行程(RAM):800mm

W軸行程(橫樑):1000mm

W軸分段間距:每250mm一段,可選配每100mm一段

W軸可選配為NC軸,搭配主軸頭位置雙油壓伺服平衡補正功能

X軸,Y軸快速進給速度=40m/min

Z軸快速進給速度=40m/min,30m/min(標準立頭240以外的)

X軸,Y軸,Z軸切削進給速度=20m/min

RAM尺寸:380 x 380 mm (開放式線軌)

主軸馬達功率:AC 30/22kW (40-10000轉)

主軸軸承內徑:100mm

標配延長頭240最大迴轉力:722.7N.m

工作台軸馬達功率:AC 37/30kW,轉速:2-250轉兩段變速

工作台C軸快速進給速度=1080度/min(3 RPM)

工作台C軸切削進給速度=1080度/min(3 RPM)

控制裝置:標配TOSNUC PX100

其他詳情,請洽松營股份有限公司業務人員。